Wat betekent lean warehousing?

- Verbeter de productiviteit: lean warehousing richt zich op het elimineren van verspillende magazijnprocessen, zoals overproductie en overtollige voorraadopslag. Activiteiten die geen waarde toevoegen worden geïdentificeerd en geëlimineerd, zodat de productiviteit verbetert.

- Verhoog de veiligheid: lean warehousing geeft prioriteit aan een veilige werkplek door geautomatiseerde, verticale opslag te gebruiken. De verplichte bereikbaarheid van hoge en lage plaatsen neemt af, waardoor rommel en onveilige werkwijzen verminderen.

- Verhoog de moraal: lean-principes bevorderen de betrokkenheid van medewerkers. Uw medewerkers betrekken, zorgt voor hogere behoudspercentages, waardering en motivatie. Allemaal zaken die kunnen bijdragen aan het succes van het magazijn.

- Verminder downtime: betere magazijnprocessen verminderen downtime en zorgen voor soepele magazijnactiviteiten.

- Verminder opslagruimte: de lean-benadering van uw magazijn stelt u in staat om de voorraadniveaus te optimaliseren en overtollige voorraad te verminderen. Daardoor bespaart u op kosten zoals magazijnuitbreiding of het leasen van aanvullende opslagfaciliteiten.

De 5S-principes van lean warehousing

De 5S-principes zijn een fundamenteel onderdeel van alle lean-methodologieën. De 5S-principes (en hun Japanse evenknieën) zijn:

- Sorteren (Seiri):

Elk item in het magazijn moet grondig worden geëvalueerd om over de waarde te beslissen. Een item dat verouderd, overbodig of zelden gebruikt wordt, moet worden verwijderd. Om het principe van sorteren te implementeren, gooit u ongebruikte gereedschappen en apparatuur weg. Voorraad die al lange tijd ongebruikt is gebleven (‘slow-moving inventory’) slaat u apart op om ruimte vrij te maken in uw magazijn. Dat maakt het voor uw magazijnmedewerkers makkelijker om items te vinden en de efficiëntie te verbeteren.

- Schikken (Seiton):

Items moeten op specifieke locaties worden opgeslagen op basis van hun gebruiksfrequentie, zodat ze toegankelijk zijn wanneer nodig. Organiseer uw voorraad zodat deze toegankelijk en makkelijk te vinden is. De ABC-methode stelt u in staat goederen te categoriseren op basis van hun waarde en omzet. Bewaar uw populaire items (categorie A) op gemakkelijk toegankelijke plaatsen in de buurt van het dispatchgebied, terwijl u de minder populaire items (categorie C) in minder vaak gebruikte gebieden opslaat, zoals op een mezzanine of in een achterhoek van uw magazijn.

- Schoonmaken (Seiso):

Een proper en onderhouden magazijn is cruciaal voor het bevorderen van veiligheid en efficiëntie.

- Stel een routine in voor regelmatige schoonmaak- en opruimactiviteiten: maak een schema voor het vegen, stoffen en dweilen van vloeren, en het verwijderen van puin of afval.

- Wijs verantwoordelijkheden toe aan specifieke magazijnmedewerkers of huur professionele schoonmaakdiensten in.

- Maak gebruik van planken, rekken en bakken: zorg ervoor dat items georganiseerd en gemakkelijk toegankelijk zijn opgeslagen. Implementeer labelsystemen of barcodescanners om een snelle identificatie en ophaling van goederen te vergemakkelijken. Modula heeft verschillende geautomatiseerde oplossingen die ideaal zijn voor dit doel.

- Optimaliseer de lay-out van uw magazijn: minimaliseer ophoping en zorg voor een efficiënte beweging van goederen. Zorg ervoor dat de doorgangen vrij blijven en dat heftrucks en palletwagens vooraf bepaalde routes hebben om ongelukken te voorkomen.

- Standaardiseren (Seiketsu):

Processen, procedures en richtlijnen moeten vastgesteld en opgevolgd worden om efficiënt te werken.

- Breng bestaande processen en procedures binnen het magazijn in kaart, zoals workflows, voorraadbeheer, orderafhandeling, ontvangst, picken, verpakken en verzenden. Let op eventuele variaties en afwijkingen.

- Analyseer de processen en identificeer waar de beste werkwijze kan worden vastgesteld. Identificeer de meest efficiënte manieren om taken uit te voeren, verspilling te verminderen en productiviteit te verbeteren. Vergelijk met anderen binnen dezelfde industrietak en vraag input van medewerkers die direct betrokken zijn bij deze processen.

- Maak duidelijke en beknopte instructies voor elke taak of elk proces. Deze instructies moeten de procedures, (verwachte) resultaten, kwaliteitsnormen en veiligheidsmaatregelen uiteenzetten. Werkvoorschriften dienen als referentiepunt voor medewerkers om hun taken consequent uit te voeren.

- Bied training aan voor uw magazijnpersoneel. Laat uw personeel kennismaken met de nieuwe gestandaardiseerde werkvoorschriften. Zorg ervoor dat medewerkers de procedures begrijpen, de richtlijnen volgen en in staat zijn hun taken uit te voeren.

- Maak gebruik van visuele aanwijzingen. Gebruik bordjes, labels, kleurindicatoren of vloermarkeringen om de processen en richtlijnen visueel weer te geven. Deze managementtools helpen medewerkers gemakkelijk de juiste procedures, locaties en materialen te identificeren, waardoor potentiële fouten worden verminderd.

- Standhouden (Shitsuke):

De eerste vier S'en (Sorteren, Schikken, Schoonmaken en Standaardiseren) moeten consequent worden gehandhaafd om continue verbetering te implementeren.

- Voer regelmatig audits uit: identificeer de gebieden die beter kunnen en zorg ervoor dat de normen worden gehaald en nageleefd.

- Bied doorlopend training aan: versterk het belang van 5S-praktijken en zorg ervoor dat uw magazijnmedewerkers weten hoe ze deze moeten toepassen.

- Erken magazijnmedewerkers: beloon uw medewerkers die hoge normen handhaven om hun moraal te verhogen en moedig andere medewerkers aan om hun voorbeeld te volgen.

Hoe implementeert u lean magazijnbeheer?

De volgende stap is het implementeren van de beste praktijken in uw dagelijkse magazijnactiviteiten.

- Evalueer uw magazijnprocessen

Het evalueren van uw magazijnprocessen is essentieel om inefficiëntie en behoefte in uw magazijn te identificeren.

- Definieer uw doelstellingen: het verbeteren van efficiëntie, het verminderen van kosten, het naleven van veiligheidsvoorschriften, het verbeteren van de klantenservice of het identificeren van trainingsbehoeften, etc. Duidelijke doelstellingen helpen te concentreren op de evaluatie.

- Maak een auditchecklist: ontwikkel een lijst op basis van uw doelstellingen. Dat kan voorraadbeheer, orderpicken, inpakken, verzenden, onderhoud van apparatuur, ruimtegebruik, training van medewerkers en meer omvatten.

- Verzamel gegevens: gebruik verschillende methodes om informatie te verzamelen, zoals fysieke inspecties, personeelsinterviews, veiligheidslogs, gegevensanalyse, foutenpercentages, etc.

- Analyseer de gegevens: zoek naar patronen die wijzen op een probleem. Als er bijvoorbeeld vaak tekorten zijn tijdens een bepaald seizoen, kan dit wijzen op een ontoereikende voorraad van populaire items.

- Vergelijk uw prestaties: vergelijk uw prestaties met anderen en/of met eerdere prestaties om te achterhalen wat beter kan.

- Doe aanbevelingen: op basis van uw bevindingen doet u aanbevelingen. Dat kan wijzigingen in procedures, apparatuur, magazijnindeling of training omvatten.

- Deel uw bevindingen: bereid een rapport voor waarin uw bevindingen en aanbevelingen worden beschreven, en presenteer dit aan de relevante belanghebbenden.

- Implementeer Just-in-Time (JIT) voorraadbeheer

Just-in-time (JIT) is een vorm van voorraadbeheer die nauwe samenwerking met leveranciers vereist om ervoor te zorgen dat de grondstoffen arriveren van zodra het productieproces gepland staat. JIT stelt u in staat de efficiëntie te verbeteren, overtollige voorraad te elimineren en opslagkosten te verlagen.

- Verzamel nauwkeurig de verkoopgegevens uit het verleden (bijvoorbeeld op basis van consumentengedrag of SKU) om een gedetailleerd overzicht van de vraag (‘demand’) te krijgen.

- Ontwikkel goede relaties met uw leveranciers en betrek hen bij uw planningsproces. Communiceer uw prognoses met de leveranciers en zorg ervoor dat ze kunnen voldoen aan uw eisen qua hoeveelheid, kwaliteit en timing.

- Implementeer software die uw voorraad kan beheren, zodat inkooporders automatisch geactiveerd worden wanneer er van bepaalde goederen een laag voorraad is. Zo vermijdt u het risico op tekorten.

- Train uw magazijnmedewerkers

Lean warehousing vereist nieuwe processen en structuur van uw medewerkers. Uw magazijnmedewerkers opleiden is essentieel om de principes van lean manufacturing duidelijk te maken.

- Bied grondige oriëntatie aan voor uw nieuwe medewerkers. Voorzie een introductie tot de principes van lean warehousing, samen met een overzicht van de processen en procedures van uw bedrijf. Ook een duidelijke uitleg van de rollen en verantwoordelijkheden van medewerkers is belangrijk.

- Bied specifieke training aan gericht op lean warehousing-principes en -praktijken, zoals de 5S-methodologie, het verminderen van verspilling en probleemoplossingen.

- Introduceer hulpmiddelen om lean-concepten toe te passen, zoals oefensimulaties, rollenspellen of werkopdrachten.

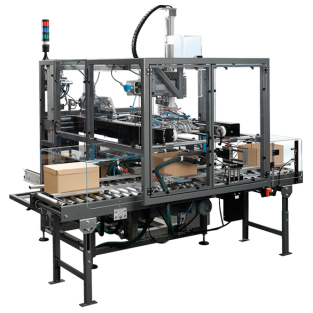

- Maak gebruik van magazijnautomatisering

Automatisering kan aanzienlijke verbeteringen opleveren qua efficiëntie en nauwkeurigheid. Geautomatiseerde magazijnoplossingen omvatten opslag- en ophaalsystemen (AS/RS), order/verzamelsystemen, en magazijnbeheersystemen (WMS) die de nauwkeurigheid en snelheid van het orderpicken kunnen verbeteren. Als marktleider in geautomatiseerde opslag- en magazijnbeheersystemen biedt Modula geavanceerde oplossingen die de productiviteit, efficiëntie en nauwkeurigheid kunnen verbeteren. Onze oplossingen omvatten:

- VERTICALE LIFTMODULES (VLM's):

- WAREHOUSE MANAGEMENT SYSTEM (WMS) waarmee u:

- Voorraadniveaus en -bewegingen kunt monitoren en opvolgen

- De nauwkeurigheid en snelheid van orderpicken kunt verbeteren in combinatie met specifieke Modula-systemen

- PICKOPLOSSINGEN om:

- De nauwkeurigheid en snelheid van het orderpicken te verbeteren met behulp van lichtapparaten die uw magazijnmedewerkers naar de juiste locatie leiden.

- Het inventarisbeheer te verbeteren met een uitgebreid overzicht van uw huidige en voorspelde voorraad.

- Maak gebruik van continue verbetering (Kaizen)

De lean-implementatie is een continu proces. U kunt zorgen voor voortdurende verbeteringen door regelmatige vergaderingen te houden om ideeën te bespreken of formele ‘Kaizen’-evenementen te organiseren waarbij uw team samenwerkt om een specifiek probleem op te lossen. Modula heeft zich bijvoorbeeld voorzien van een ‘Kaizen’-manager om bedrijfsprocessen te monitoren en te verbeteren, met het oog op stroomlijning. De geavanceerde opslagoplossingen van Modula en het magazijnbeheersysteem stellen u in staat een lean-benadering te implementeren in uw magazijnactiviteiten. Zo kan u uw opslagruimte optimaliseren, uw picknauwkeurigheid verbeteren en de productiviteit en efficiëntie van uw medewerkers verhogen.

ONTVANG VRIJBLIJVENDE EXPERTISE

Heeft u vragen of wil u graag advies om uw logistieke processen te verbeteren met onze oplossingen? Klik hier en neem contact met ons op.